Verbinden der Profile in die O-Ringe verläuft heutzutage in zwei Formen:

- durch Kleben der Stoßstellen

- durch Vulkanisation der Stoßstellen

Kleben der Stoßstellen

- bei diesem Prozess der Produktion wird im Sinne Ihrer Anforderungen die gewünschte Länge der Dichtung abgeschnitten (die Stoßstelle kann entweder senkrecht oder schräg sein, um stärkere Verklebungen zu sichern)

- nachfolgend wird das Profil gereinigt und, falls Material es erfordert (z. Bsp. Silikondichtungen), wird Primer aufgetragen (ein Stoff, der eine wesentlich bessere Klebfähigkeit der Stoßstellen sichert)

- nächster Schritt ist das Kleben selbst, mit Sekundenkleber.

- der letzte Produktionsschritt ist Kontrolle der Verklebung durch Zugprüfung

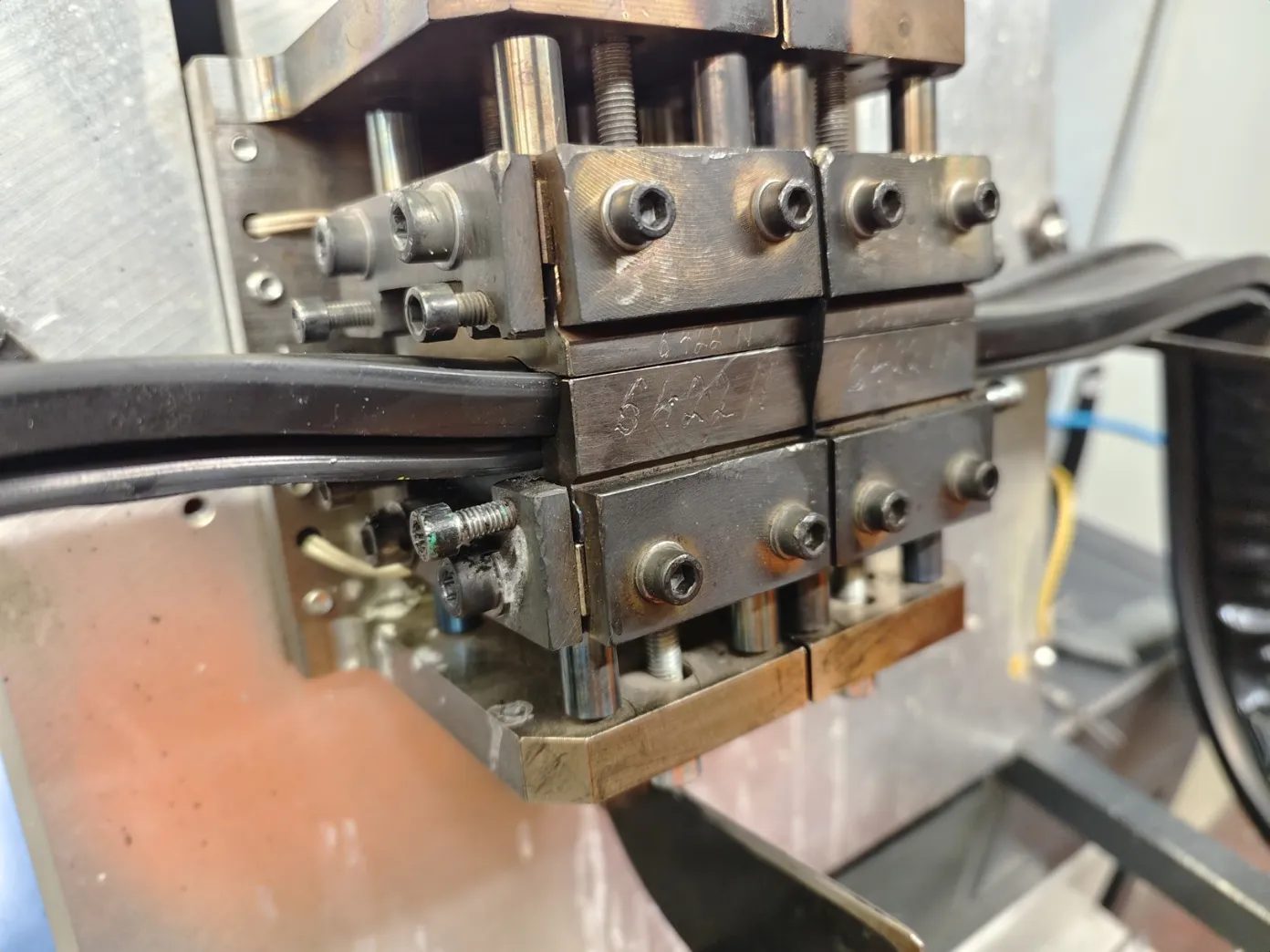

Vulkanisierte Stoßstellen

- dieser Prozess ist wesentlich anspruchsvoller

- gleich wie beim Kleben der Stoßstellen besteht der erste Schritt im Abschneiden der gewünschten Länge

- nachfolgend kommt Reinigung an die Reihe

- Vorbereitung der Rohmischung für die vulkanisierte Stoßstelle

- Vulkanisierung selbst

- Aufbereitung der vulkanisierten Stoßstelle

- Kontrolle und Prüfung der Stoßstelle

Der gesamte Prozess verläuft in speziellen Einzweck-Vulkanisierpressen. Großer Vorteil dieses Prozesses ist die Verbesserung der dynamischen Eigenschaften der Stoßstelle und die Möglichkeit, die O-Ringe von 350 mm bis zu einigen Metern herzustellen.