Profile plastikowe (PVC, uPVC)

Techniczne produkty z tworzyw sztucznych do specjalnych zastosowań.

OPIS PRODUKTU

Opis i zastosowanie

Profile do budowy to najszersza grupa produkowanych profili. Najczęściej stosowane są jako profile betonowe, budowlane – dylatowane (profile do płyt gipsowo-kartonowych, ocieplenie), profile uszczelniające, profile do kabin prysznicowych, profile do szklenia, profile do kontenerów mieszkalnych ale także w domu, w ogrodnictwie, meblarstwie i różnych innych branżach (sport liny, glina, szyny jezdne, elementy łączące, wzmocnienia, osłony)

Nieruchomości

Profile wykonane ze zmiękczonego PVC wytrzymują normalne warunki atmosferyczne i temperaturę od -30 ° C do + 70 ° C bez zmiany swoich właściwości użytkowych, ale przy dłuższej ekspozycji na słońce starzeją się powoli.

Przedstawienia

Produkowane są w kilku podstawowych kształtach, takich jak kwadrat, prostokąt, uszczelka okrągła, pierścień pośredni oraz różne kształty specjalne. Profile mogą być również samoprzylepne, barwione wg RAL, transparentne.

Podstawa materiałowa

Do produkcji stosuje się różnego rodzaju granulaty PVC o ciężarze właściwym 1,2-1,5 g / cm3 i twardości od 40 do 90 ° ShD. Właściwości poszczególnych granulek różnią się w zależności od producenta.

Dokumentacja techniczna

Pliki do pobrania:

Opis i zastosowanie

Wyroby z gumy ekstrudowanej przeznaczone są przede wszystkim do elastycznego przechowywania ruchomych części maszyn. Elementy uszczelniające stosowane do uszczelniania części maszyn wypełnionych olejami, smarami, paliwami i innymi płynami przemysłowymi. Produkty te są wykonane z materiałów na bazie wszystkich znanych elastomerów. Do określenia zastosowania ważna jest forma, która determinuje zarówno produkt finalny, jak i specyfikację procesu produkcyjnego, którym obecnie może być:

CM – (tłoczenie) formowanie tłoczne to technologia produkcji, w której surową mieszankę wprowadza się bezpośrednio w wycisk rozgrzanej formy, a po zamknięciu formy formuje się część i wulkanizuje mieszankę gumową.

TM – (transfer moulding) transfer moulding to technologia produkcji, w której surową mieszankę wkłada się do komory (pojemnika) i podczas zamykania formy następuje przejście (transfer) z komory poprzez wloty do wycisku rozgrzanej formy i późniejsza wulkanizacja mieszanki gumowej.

IM – formowanie wtryskowe (wtrysk) to technologia produkcji polegająca na wprowadzaniu surowej mieszanki do ślimaka prasy wulkanizacyjnej, który wypełnia komorę (zbiornik), a następnie wtryskuje hydraulicznie z komory poprzez wloty do wrażenia podgrzanego i zamkniętego pleśń. Następnie mieszanka gumowa jest wulkanizowana.

Nieruchomości

Właściwości produktów zależą od zastosowanej technologii i doboru materiału. Najczęstsze zastosowania to przemysł maszynowy, papierniczy, drzewny, górniczy, szklarski, elektryczny, chemiczny, budownictwo.

Przedstawienia

Wyroby prasowane produkowane są w kilku kształtach w zależności od zastosowanej formy i technologii. Wymiary do 350x700x1000 mm, ciężar roboczy 500 kg, guma 60 kg, twardość 30 – 100 ShA.

Podstawa materiałowa

Uszczelnienia te mogą być wykonane z kilku rodzajów jednorodnych mieszanek i twardości – w zależności od warunków użytkowania. Są to materiały takie jak EPDM, NBR, SBR, FKM, MVQ. Ciężar właściwy wynosi około 1,3 g / cm3, a twardości od 40 do 80 ° ShA.

Dokumentacja techniczna

Pliki do pobrania:

Produkty prasowane

Produkty wytwarzane są na klasycznych prasach, półautomatach i wtryskarkach o różnych siłach zamykania i różnych wymiarach płyt dociskowych.

OPIS PRODUKTU

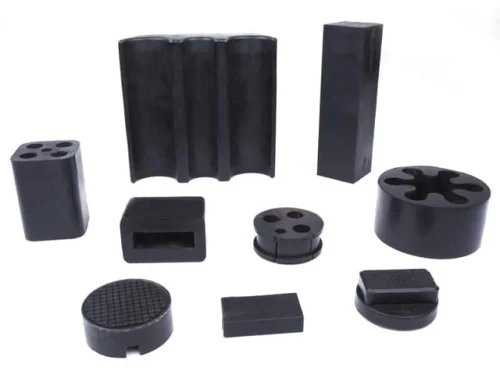

Opis i zastosowanie

Wyroby z gumy ekstrudowanej przeznaczone są przede wszystkim do elastycznego przechowywania ruchomych części maszyn. Elementy uszczelniające stosowane do uszczelniania części maszyn wypełnionych olejami, smarami, paliwami i innymi płynami przemysłowymi. Produkty te są wykonane z materiałów na bazie wszystkich znanych elastomerów. Do określenia zastosowania ważna jest forma, która determinuje zarówno produkt finalny, jak i specyfikację procesu produkcyjnego, którym obecnie może być:

CM – (tłoczenie) formowanie tłoczne to technologia produkcji, w której surową mieszankę wprowadza się bezpośrednio w wycisk rozgrzanej formy, a po zamknięciu formy formuje się część i wulkanizuje mieszankę gumową.

TM – (transfer moulding) transfer moulding to technologia produkcji, w której surową mieszankę wkłada się do komory (pojemnika) i podczas zamykania formy następuje przejście (transfer) z komory poprzez wloty do wycisku rozgrzanej formy i późniejsza wulkanizacja mieszanki gumowej.

IM – formowanie wtryskowe (wtrysk) to technologia produkcji polegająca na wprowadzaniu surowej mieszanki do ślimaka prasy wulkanizacyjnej, który wypełnia komorę (zbiornik), a następnie wtryskuje hydraulicznie z komory poprzez wloty do wrażenia podgrzanego i zamkniętego pleśń. Następnie mieszanka gumowa jest wulkanizowana.

Nieruchomości

Właściwości produktów zależą od zastosowanej technologii i doboru materiału. Najczęstsze zastosowania to przemysł maszynowy, papierniczy, drzewny, górniczy, szklarski, elektryczny, chemiczny, budownictwo.

Przedstawienia

Wyroby prasowane produkowane są w kilku kształtach w zależności od zastosowanej formy i technologii. Wymiary do 350x700x1000 mm, ciężar roboczy 500 kg, guma 60 kg, twardość 30 – 100 ShA.

Podstawa materiałowa

Uszczelnienia te mogą być wykonane z kilku rodzajów jednorodnych mieszanek i twardości – w zależności od warunków użytkowania. Są to materiały takie jak EPDM, NBR, SBR, FKM, MVQ. Ciężar właściwy wynosi około 1,3 g / cm3, a twardości od 40 do 80 ° ShA.

Dokumentacja techniczna

Pliki do pobrania:

Opis i zastosowanie

Wyroby z gumy ekstrudowanej przeznaczone są przede wszystkim do elastycznego przechowywania ruchomych części maszyn. Elementy uszczelniające stosowane do uszczelniania części maszyn wypełnionych olejami, smarami, paliwami i innymi płynami przemysłowymi. Produkty te są wykonane z materiałów na bazie wszystkich znanych elastomerów. Do określenia zastosowania ważna jest forma, która determinuje zarówno produkt finalny, jak i specyfikację procesu produkcyjnego, którym obecnie może być:

CM – (tłoczenie) formowanie tłoczne to technologia produkcji, w której surową mieszankę wprowadza się bezpośrednio w wycisk rozgrzanej formy, a po zamknięciu formy formuje się część i wulkanizuje mieszankę gumową.

TM – (transfer moulding) transfer moulding to technologia produkcji, w której surową mieszankę wkłada się do komory (pojemnika) i podczas zamykania formy następuje przejście (transfer) z komory poprzez wloty do wycisku rozgrzanej formy i późniejsza wulkanizacja mieszanki gumowej.

IM – formowanie wtryskowe (wtrysk) to technologia produkcji polegająca na wprowadzaniu surowej mieszanki do ślimaka prasy wulkanizacyjnej, który wypełnia komorę (zbiornik), a następnie wtryskuje hydraulicznie z komory poprzez wloty do wrażenia podgrzanego i zamkniętego pleśń. Następnie mieszanka gumowa jest wulkanizowana.

Nieruchomości

Właściwości produktów zależą od zastosowanej technologii i doboru materiału. Najczęstsze zastosowania to przemysł maszynowy, papierniczy, drzewny, górniczy, szklarski, elektryczny, chemiczny, budownictwo.

Przedstawienia

Wyroby prasowane produkowane są w kilku kształtach w zależności od zastosowanej formy i technologii. Wymiary do 350x700x1000 mm, ciężar roboczy 500 kg, guma 60 kg, twardość 30 – 100 ShA.

Podstawa materiałowa

Uszczelnienia te mogą być wykonane z kilku rodzajów jednorodnych mieszanek i twardości – w zależności od warunków użytkowania. Są to materiały takie jak EPDM, NBR, SBR, FKM, MVQ. Ciężar właściwy wynosi około 1,3 g / cm3, a twardości od 40 do 80 ° ShA.

Dokumentacja techniczna

Pliki do pobrania: